このモジュール「OKL-T/6-W12N-C」「OKL-T/3-W12N-C」は、表面実装用である。だからリード線が付いていない。

まずは強引にリード線を付ける。

0.6mmφのスズメッキ線をハンダ付け。端子によっては数アンペアの電流が流れるのだからもう少し太い線を使いたいところだが、

近所のホームセンターには 0.6と0.4mmφしかなかった。

リード線を付けるのは簡単だが、コレを基板にハンダ付けするときは要注意だな。

もたもたしてるとハンダゴテの熱でリード線が取れてしまいかねない。

作業:2014/10 掲載:2014/11/18

基板をどうするか。

小形にまとめる、という点から言えば、プリントパターンを自分で起こしてやるのが最適だとは思うが、

基板のエッチングなんてここ十数年やってないし、道具も無いので一から調達しなければならない。

調べてみたら、一通りそろえるとウン千円はかかりそう。

…そんなん買うならはじめからPicoPSU買うわな。

というわけで、手慣れた万能基板を使うことにした。

順番は前後するが部品の調達について

9月初旬、ちょうど東京に出張する用事があったので、秋葉原の秋月に行って部品を購入してきた。

行ったのは平日の午前中だったのだが、店内にはお客さんがびっしりいてすごい活気。

平日の昼間ッから趣味の電子工作用にパーツを求めるひとがこんなにいるのか?

中には女性もいたし、もしかしたら趣味じゃなく仕事がらみで来てるひとがけっこういたのかな。

いざ作り始めたら、このとき買った以外に足りないパーツがいくつか出てきた。(予想はしていたが。)

それらは秋月のネット通販で追加調達した。頼んだ2日後には届いてその早さにびっくり。

話を戻す。

このモジュール「OKL-T/6-W12N-C」「OKL-T/3-W12N-C」は、表面実装用である。だからリード線が付いていない。

まずは強引にリード線を付ける。

0.6mmφのスズメッキ線をハンダ付け。端子によっては数アンペアの電流が流れるのだからもう少し太い線を使いたいところだが、

近所のホームセンターには 0.6と0.4mmφしかなかった。

リード線を付けるのは簡単だが、コレを基板にハンダ付けするときは要注意だな。

もたもたしてるとハンダゴテの熱でリード線が取れてしまいかねない。

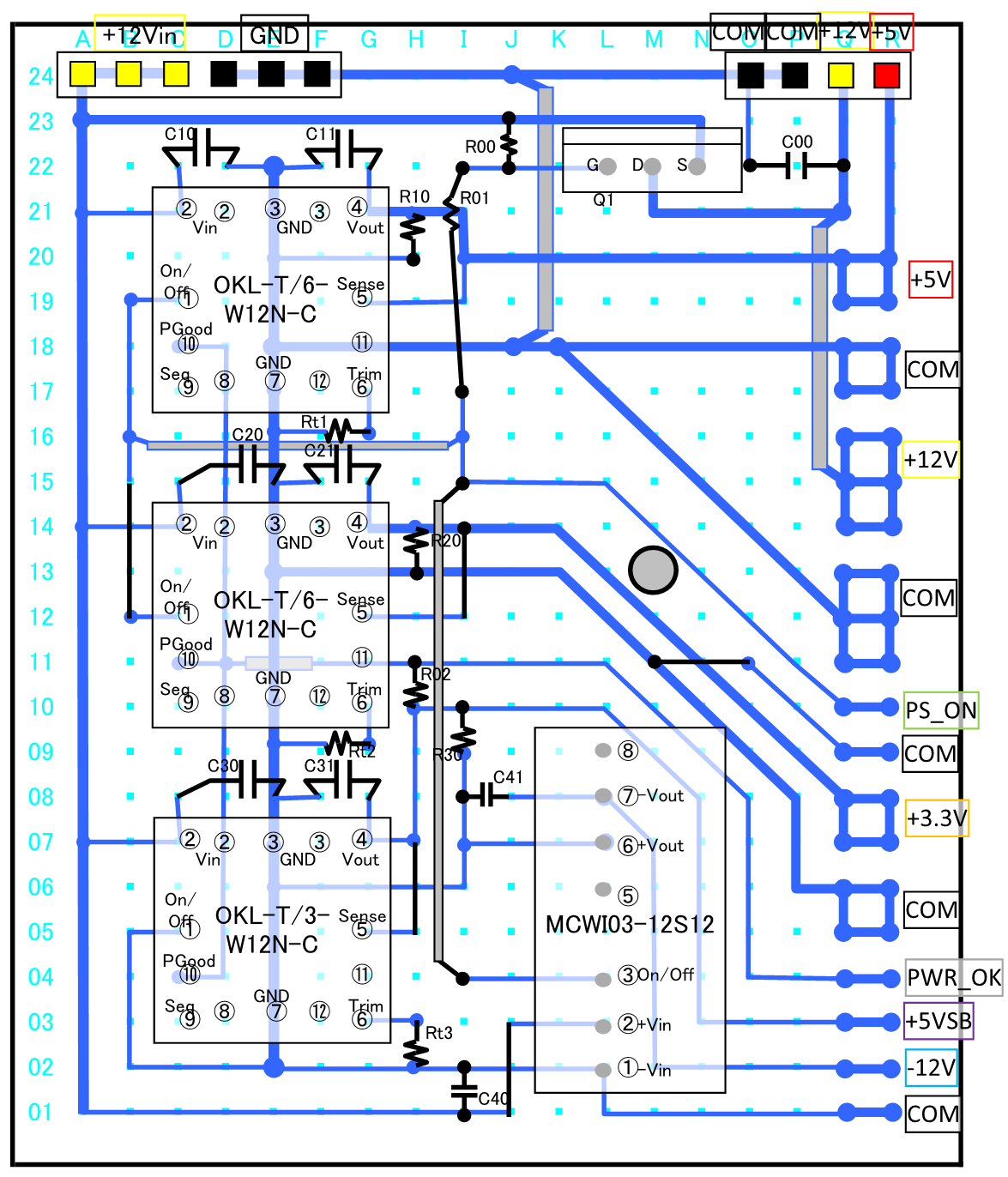

実装のパターン図を描いた。(クリックで拡大)

青は基板の裏(銅箔)側、黒は表(パーツを載せる)側の配線を表す。一部いい加減なところもあるが。

線の太いところは大きな電流が流れる部分。パターンを結ぶスズメッキ線を2重化するなど、太めの接続を心がける。

Q1は立てて描いてあるが、実際には基板上に倒し込んで、ヒートシンクを付ける。

ヒートシンクが必要なほど発熱しないかもしれないけれど。

できる限り密な配置にしたつもりだが、「超小型」とは言えない大きさになってしまった。

万能基板じゃコレが限界だろう。